|

Das Töpferhandwerk(von Manfred Kassimir) |

| Das Töpferhandwerk zĂ€hlt neben der Herstellung von Werkzeug und Jagdwaffen zum Ă€ltesten Handwerk der Menschheit. Ton ist ein Material, der ĂŒberall auf der Welt in natĂŒrlicher Form vorzufinden ist. Bereits in prĂ€historischer Zeit wurde Ton als Werkstoff vom Menschen genutzt. Ein hier zitierter ĂŒberlieferter Spruch macht die Fertigkeit des Töpfers deutlich |

|

| âAus der Erde mit Verstand, macht der Töpfer allerhandâ |

|

| Die Erfindung der Töpferscheibe wird der vorchristlichen Zivilisation der Ăgypter zugeschrieben. Ăber Kreta, Zypern und Rom gelangte die Tonverarbeitungstechnik auch nach Germanien, insbesondere ins heutige Hessenland und somit auch in den Odenwald. Bereit 400 v. Chr. ist fĂŒr das Gebiet des Odenwaldes der Gebrauch der Töpferscheibe nachweisbar und begleitete die Menschen durchgehend bis ins 19. Jahrhundert. Durch den Einsatz der Töpferscheibe entwickelten sich unerschöpfliche Formen und Gestaltungsmöglichkeiten von GebrauchsgegenstĂ€nden, die bis in die heutige Zeit Bestand haben. |

|

|

|

Erst im 19. Jahrhundert bekam die Töpferware ernsthafte Konkurrenz durch die Emailleherstellung und spĂ€ter durch Aluminium. Hatte die Herstellung von GebrauchsgegenstĂ€nden fĂŒr den tĂ€glichen Bedarf zunĂ€chst Vorrang, so entwickelte sich langsam, aber kontinuierlich eine selbststĂ€ndige Kunst, die ihren Ausdruck in der Herstellung von Bodenkacheln, Ofenkacheln, religiöse Reliefs fĂŒr Hausnischen und Bildstöcken fand. |

| Bereits im 14. Jahrhundert war das Töpferhandwerk ein anerkannter Beruf in Form einer eigenen Zunft (Zunftbrief 1388 fĂŒr die Waldenburger Töpfer). Die fertige Töpferware fand in lĂ€ndlichen sowie in stĂ€dtischen Haushalten groĂen Zuspruch. Die Töpferzunft im Odenwald Die ersten Erzeugnisse eigener Keramikherstellung im Odenwald sind auf das beginnende Mittelalter datiert, obschon sicherlich bereits frĂŒher Keramik hergestellt wurde. Die Vielfalt der Töpferware beschrĂ€nkte sich zunĂ€chst auf die Herstellung von HĂ€fen und Trinkbechern. Teller, Tassen und Pfannen fanden erst spĂ€ter ihren Weg aus der OdenwĂ€lder Töpferwerkstatt in die Haushalte. Nach erfolgreicher Ausbreitung des Töpferhandwerks war es unumgĂ€nglich durch ein Zunftwesen auch im Odenwald eine gewisse Ordnung zu schaffen. So durfte nur eine gewisse Anzahl von TöpferwerkstĂ€tten in der Region ihr Handwerk ausĂŒben. Handwerksgesellen hatten eine Wanderschaft von zwei Jahren auf sich zu nehmen. Durch diese wandernden Gesellen, die aus vielen Gegenden Europas neue Formen und Techniken mitbrachten, wurde das OdenwĂ€lder Töpferhandwerk maĂgeblich beeinflusst. Bekannt ist, dass die Töpferfamilie MĂŒller in Erbach bereits seit vielen Generationen in Erbach in der âMĂŒhlgasseâ, der heutigen BahnstraĂe ansĂ€ssig war und dort ihrem Gewerbe nachging und heute noch unter dem Firmennamen âDönig und MĂŒllerâ töpfert. |

|

|

|

| Der Ton Der Werkstoff Ton ist im Odenwald weit verbreitet, so z. B. um Dieburg, wo das dortige Tongebiet bereits von den Römern als Tonabbaugebiet genutzt wurde. Aber auch in Dorf Erbach, im jetzigen Industriegebiet âGrĂ€sigâ, wurde Ton im Tageabbau gewonnen. Der Ton ist ein Rohstoff, der aus Verwitterungsprodukten von feldspathaltigen Gesteinen, wie z. B. Basalt und Granit der Sedimentgesteine besteht, das ĂŒber Jahrmillionen hinweg dem Klima, Wasser, Wind und chemischen Reaktionen ausgesetzt war und durch diese EinflĂŒsse pulverisiert wurde. So entstand der Werkstoff âTonâ, je nach Grundlage der Gesteine in den vielfĂ€ltigsten Farbschattierungen. Die hĂ€ufigste Farbe ist braun und gelb, es kann aber auch die Farbe rot und grau aufweisen. Ton hat die Eigenschaft bis zu 30 % Wasser zu binden und dieses wieder abzugeben. Die Tonmasse fĂŒhlt sich speckig an. FĂŒr die Töpferei ist es wichtig, dass sich der Ton in feuchtem Zustand plastisch formen lĂ€sst. Wird der Ton stark erhitzt, erhĂ€rtet das Material. Die Mischung verschiedener Tone beeinflusst die Eigenschaft des Materials. Durch die Wasseraufnahme quillt der Ton auf, in der Trockenphase schwindet der Ton ohne aber dabei seine Form zu verlieren. |

|

|

|

| Gewinnung des Tones Die Gewinnung des Tones, d. h. der Tonabbau, war frĂŒher auch die Aufgabe des Töpfers. Ăberwiegend erfolgte der Abbau des Tones im Tagabbau, wenn die Tonschicht in der obersten Schicht vorzufinden war. Vergleichsweise schwerer war der Abbau, wenn der wertvolle Ton in tieferen Lagen angesiedelt war. (Abbaugebiet Eppertshausen). Durch die Töpfer wurde zunĂ€chst die Ărtlichkeit ausgesucht, wo der Tonabbau betrieben werden konnte und die obere unbrauchbrauchbare Schicht so gering wie möglich war. War die Grabungsstelle festgelegt, wurde ein Loch gegraben, das sich nach unten glockenartig erweiterte. Traf der Töpfer dann auf die Tonschicht, wurde diese in groĂen Brocken herausgeschlagen, durch das Loch nach auĂen befördert und im Nahbereich des Abbaugebietes gelagert. |

|

|

|

| Vorzugsweise wurden diese Arbeiten im Winter mit vorherrschendem Frost durchgefĂŒhrt. So konnte der Ton gefahrlos abgebaut werden, ohne dass mit nachrutschenden Erdmassen gerechnet werden musste. Der geförderte Ton wurde, je nach Bedarf, in Pferdefuhrwerken zur Werkstatt transportiert und im âErdekellerâ gelagert. Dort wurde der Ton gewĂ€ssert, um eine weitere Verwitterung des Tones herbeizufĂŒhren. Aufarbeitung des Tones Bevor der Töpfer den abgebauten Ton als formbare Masse verarbeiten konnte, musste der Ton zu einer homogenen Masse aufbereitet werden. So wurden die Tonbrocken zerkleinert, mit Wasser angereichert und getreten. WĂ€hrend des Tretens wurden Verunreinigungen aus der Masse herausgelesen. Die Tonaufbereitung war zu Ende, wenn die Masse geschmeidig, formbar und absolut durchmischt war. War dies nicht der Fall, bestand beim Brennen die Gefahr, dass durch unterschiedliche Spannung in der Masse das WerkstĂŒck zerstört wurde. Ebenso schĂ€dlich waren Luftblasen, die in der aufbereiteten Tonmasse eingeschlossen waren. Ein Fortschritt setzte mit der aufkommenden ElektrizitĂ€t ein. Mit Hilfe eines ĂŒberdimensionalen Fleischwolfes wurde der Ton in dĂŒnnen Scheiben in den Trichter eingefĂŒhrt und durch gegenlĂ€ufige Walzen zerdrĂŒckt. Die innen liegende Schnecke mischte den Ton und beförderte ihn nach auĂen. |

|

|

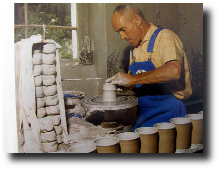

Die Töpferscheibe Die Erfindung der Töpferscheibe wird den âAlten Ăgypternâ zugeschrieben. Die alte Töpferscheibe war eine waagrecht rotierende Scheibe, die mittels FuĂbewegung angetrieben wurde. Eine Weiterentwicklung war die Drehscheibe mit einem Schwungrad, das fĂŒr eine konstantere Rotationsbewegung sorgte. Mit EinfĂŒhrung der ElektrizitĂ€t nahm auch hier der Fortschritt seinen Gang. |

| Das Formen und Drehen Mit dem aufbereiteten Ton hat der Töpfer nun eine plastische Masse, die er fĂŒr seine Arbeit an der Töpferscheibe nutzen kann. Der Ton wird portioniert und in entsprechend groĂe KlöĂe (KlĂ€js) aufgeteilt. Der KloĂ wird zentriert auf die Töpferscheibe aufgesetzt und mittig mit dem Daumen aufgebrochen. Durch die Rotationsbewegung der Scheibe und dem fachmĂ€nnischen angesetzten Fingerdruck wird der KloĂ in Form gebracht und WerkstĂŒcke, wie z. B. Teller, Schalen, Vasen und andere GefĂ€Ăe modelliert. Das Formen des Tones mit den HĂ€nden ist ĂŒber die Jahrhunderte hinweg immer gleich geblieben. Grundlage beim Formen des Tones mit den HĂ€nden ist, dass diese immer feucht gehalten werden mĂŒssen. Mit leichtem Druck der rechten Hand und mit AbstĂŒtzung der linken Hand wird der Ton nach oben gezogen. Der Töpfer hat darauf zu achten, dass beim Hochziehen eine gleichmĂ€Ăige WandstĂ€rke erreicht wird. Mit anschlieĂendem Knöcheldruck (er verursacht die typischen Drehrillen) und Schienenzug wird die vorgesehene Höhe des GefĂ€Ăes erreicht. Das Bord (der obere Abschluss des WerkstĂŒckes) wird gebildet. Ăblicherweise ist das Bord stĂ€rker als die ĂŒbrige Wandung. |

|

|

|

| Ein Töpferspruch ist ĂŒberliefert, der entsprechend eine Aussage ĂŒber die Handfertigkeit eines Töpfers macht: | |

| âunne dinn un owwe dick is dem HĂ€ffner soi Hauptkunststick.â oder âunne wie e Roaseblatt owwe wie e Wacherad.â |

|

|

|

| Das benötigte Werkzeug, Schiene, Filz, Lomel und Draht, liegt bereits vor Beginn der Arbeit griffbereit in der NĂ€he der Töpferscheibe. Ist die Form vollendet, wird das WerkstĂŒck mit einem dĂŒnnen Schneidedraht von der Töpferscheibe gelöst. Zum Trocknen wird die Form auf ein Holzgestell abgestellt. Sind die WerkstĂŒcke soweit trocken, dass sie âLederhĂ€rteâ angenommen haben, man spricht von âgrĂŒn werdenâ, werden Henkel angebracht oder die Zutten gebildet. In vielen FĂ€llen erhalten die geformten TongefĂ€Ăe eine Verzierung, die noch vor dem Brennen angebracht wird. Nach der Trocknungsphase ist es möglich, durch verschiedene GerĂ€te, z. B. einer âLomelâ das WerkstĂŒck zu bearbeiten, so z. B. das Einritzen von Figuren oder mit Durchbrucharbeiten. |

|

|

|

| Eine besondere Kunstfertigkeit des Töpfers ist in der Herstellung eines GefĂ€Ăes mit Schraubverschluss zu finden. Die Schwierigkeit der Herstellung besteht darin, am Halsausschnitt eines Topfes ein innen liegendes Gewinde einzubringen und den dazu gehörigen Deckel mit AuĂengewinde zu versehen. FĂŒr den Brand muss genau der Schwund des Materials berechnet werden, damit GefÀà und Deckel nach dem Brand genau zusammen passen. SchlieĂlich soll das GefÀà fĂŒr den Gebrauch âdichtâ sein. | |

|

|

| Unterschiedlich groĂe Schienen sind weitere ArbeitsgerĂ€te, die an die AuĂenwand des TongefĂ€Ăes angesetzt werden, um die OberflĂ€che zu glĂ€tten. Eine Art der Verzierung ergibt sich, wenn das WerkstĂŒck mit andersfarbigen Ton (Schlicker) ĂŒbergossen wird. Dieser Vorgang wird als âengobierenâ bezeichnet. Nach Antrocknung kann mit spitzem Werkzeug ein Teil des Schlicker wieder entfernt werden und es bleiben entsprechende Muster auf dem WerkstĂŒck zurĂŒck. Beim spĂ€teren Brennen geht der Schlicker mit dem eigentlichen Ton eine Verbindung ein. Ist das WerkstĂŒck engobiert und getrocknet, kann mit der Bemalung mittels âMalhörnchenâ begonnen werden. Ein Malhörnchen ist ein kleines rundes TongefÀà mit groĂer Ăffnung zum BefĂŒllen mit Farbe und einer kleinen Ăffnung, die mit einem GĂ€nsefederkiel bestĂŒckt ist. Die Bemalung entsteht ohne Schablone aus dem Handgelenk des Töpfers heraus. Ist die Farbe getrocknet, wird das WerkstĂŒck mit einer Glasur ĂŒbergossen. |

|

|

|

|

|

| Glasuren bestehen aus Mineralien (Quarzsand, Erdalkali und Alkali-Oxide). Beim Brennen entsteht eine glasĂ€hnliche Schicht. Das WerkstĂŒck wird durch die Glasur wasserundurchlĂ€ssig. Die Glasur wird, je nach Technik, auf den ungebrannten Ton oder nach dem ersten Brand aufgetragen. Die Kunst des Töpfers besteht darin, die erwĂŒnschten Farben mittels Beimengung verschiedener Stoffe zu bestimmen. Viele der heute tĂ€tigen Töpfer wahren immer noch ihr FamilienĂŒberliefertes Berufsgeheimnis der Zusammensetzung der Farbgebenden Glasur. Eine weitere Methode der Glasur ist die aus Frankreich eingefĂŒhrte âFayenceâ. Die Fayence wird unter Verwendung von Zinn hergestellt und zeichnet sich durch absolute WasserundurchlĂ€ssigkeit aus. Die OberflĂ€chenbeschaffenheit der Fayence ist weiĂ und ist gut fĂŒr eine weitere Bemalung geeignet. Es gibt unterschiedliche Techniken wie die Rohware des Töpfers behandelt wird. So wird z. B. die Rohware mit einem âErsten Brandâ gebrannt und ein âZweiter Brandâ erfolgt nach der der kĂŒnstlerischen Verzierung. Das Brennen Bevor die gefertigten WerkstĂŒcke zum Brennen in den Brennofen geschoben werden, mĂŒssen diese zuvor luftgetrocknet werden. Der Schwund, der sich hier bei den WerkstĂŒcken einstellt liegt zwischen 8 und 15 Prozent. Zum Befeuern des Brennofens werden fĂŒr einen Brand 4-5 Raummeter Holz benötigt. Vorzugsweise Nadelholz wegen dem Harzgehalt. In der Regel wurde das Brennholz vom Töpfermeister bei Holzauktionen ersteigert. Das Holz musste trocken und fein aufgespaltet sein, denn im Brennofen musste eine Temperatur zw. 900 bis 950 Grad Celsius erreicht werden. War der Brennofen voll gesetzt, wurde dieser angesteckt, d. h. der Brennofen wurde angeheizt. Das Vorfeuer, auch âRauchfeuerâ genannt, wurde in kurzen AbstĂ€nden nachgelegt, bis die Rotglut erreicht war. Durch ein Schauloch wurde der Glasurfluss kontrolliert. Das Innere des Brennofens erreicht schlieĂlich eine Temperatur zw. 950 bis 1100 Grad. Der Prozess, der beim Brennen eintritt, beginnt bei ca. 650 Grad. Dabei verwandelt der Ton sich in so genannte âScherbenâ, Das GefÀà wird hart; ist aber porös. Erst bei Temperaturen um 1100 Grad schlieĂen sich die Poren des WerkstĂŒckes. Es wird wasserundurchlĂ€ssig und erreicht seinen höchsten HĂ€rtegrad. War die Brenndauer erreicht, man ging von 24 bis 32 Stunden aus, wurde die Befeuerung eingestellt und das Feuer erlosch. FĂŒr das AbkĂŒhlen des Brennofens wurden ca. 24 Stunden bis drei Tage veranschlagt. (Abweichungen, der einzelnen Daten sind, je nach Zusammensetzung des Materials, möglich). |

|

|

|

| Der Vertrieb Nach erfolgreichem Brand wurde die Töpferware zum Verkauf angeboten. Hierzu zog der Töpfer mit seiner Ware, die er in einem ausgepolsterten Leiterwagen mit sich fĂŒhrte, ĂŒber Land. Beim Erreichen einer Stadt oder Dorf rief er den Spruch aus: Eerdenes Geschirr! Eerdenes Geschirr! Eerdenes!â um auf seine Ware aufmerksam zu machen. Oder der Töpfer besuchte gröĂere MĂ€rkte und Messen im nĂ€heren und weiteren Umfeld, so z. B. die âFrankfurter Dippemessâ, welche von dem Töpferangebot ihren Namen erhielt. Die meisten Töpferwaren waren fĂŒr den tĂ€glichen Gebrauch bestimmt. Ein ĂŒberlieferter Spruch verdeutlicht die Bedeutung der TongefĂ€Ăe in allen Bevölkerungsschichten: âJetzt hot sell HĂ€fele dreiĂig Johr g`halte un jetzt is mer`s kaputt `gange!â Die Töpferware wurde mit einem eigenen MaĂ gemessen, dem FassmaĂ. Ein Fass beinhaltete unterschiedliche GröĂen von Töpfen, Hafen usw. Es ist aber nicht ĂŒberliefert, wie viele Einzelteile dieses âFassâ barg. |

|

|

|

| Das Töpferhandwerk hatte sein eigenes Zunftwesen, das ĂŒber die QualitĂ€t der Ware und die Anzahl der angesiedelten WerkstĂ€tten wachte. | |

| Albrecht Dr., Peter u. Wolniak Horst | Die Geschichte des Handwerks |

| Bader, Emil | Bauerntöpferei im Odenwald â Zentralanzeiger fĂŒr den Odw. 06.12.27 |

| Bauermerth, Karl | Der âEintopfâ der hess. Töpfer |

| Blickhan, Karl | HĂ€fner in Eppertshausen |

| Grein, Gerd | Keramin aus dem Odenwald â Sammlungen der Volkskunst in Hessen |

| GĂŒterbock, Gotthilde | Kypernetische Betrachtungen ĂŒb. handgedrehte Gebrauchskeramik, Von den OdenwĂ€lder HĂ€fnern und ihrer Kunst |

| Koch, Dr., U. | BodenstĂ€ndige Kunst des hess. Steinzeugs âVolk u. Scholle 1934 |

| Mössinger, Friedrich | Was uns der Odenwald erzÀhlt Bd. III |

| Rebscher, Heinz | Gelurt 2009 |

| Spamer, Adolf | Darstellung der hess. Töpfer- und Zieglerkunst |

| Weber, Otto | Altes Handwerk im Odenwald |

| Winter Dr., Heinrich | Der Odenwald |

| Kassimir, Manfred | Text und Bilder |

Ein Dank gebĂŒhrt der Töpferei Dönig, Inhaber Bernd Dönig, und dem Museum Otzberg, namentlich Rolf Tilly, die mir erfreulicherweise viel Zeit opferten und meine Recherchen unterstĂŒtzten.