|

|

Die Odenwälder Diamantenschleifer

(von Manfred Kassimir)

|

Diamanten – Die Diamanten zählen zu den härtesten Mineralien (Härtegrad 10) der Natur. Der Schmelzpunkt liegt bei 3816 Grad Celsius und damit um das 2 1/2-fache höher als Stahl. Der Diamant besteht aus gewöhnlichem Kohlenstoff, der vor Millionen von Jahren im Erdinneren durch Druck und glühende Magma kristallisierte und vulkanartig durch die Kimberlitschlote durch die Erdkruste brach und dann abkühlte. Diese Kimberlitschlote sind heute die Hauptabbaugebiete für Rohdiamanten und befinden sich zu überwiegenden Teilen in Australien, Zaire (Kongo), Botswana, der ehemaligen UdSSR und Südafrika.

|

|

Bereits die Griechen der Antike kannten den Diamanten (adamas) und bezeichneten diese als die Tränen der Götter oder als „vom Himmel gefallene Teile von Sternen“.

Bis zum 15. Jahrhundert galt der Besitz eines Diamanten als Symbol der Stärke, Mut und der Unbesiegbarkeit. Er wurde nur von Königen getragen. Heute ist der Diamant das Zeichen der unvergänglichen Liebe.

Je seltener ein Material ist, umso wertvoller ist es. Es wird geschätzt, dass bisher ca. 350 t Rohdiamanten gefördert wurden, die die gefahrvolle Reise durch das Erdinnere zum Erdmantel überstanden haben. Etwa die Hälfte der Rohdiamanten ist für die Herstellung von Schmuck geeignet, der übrige Teil wird zu Industriediamanten verarbeitet.

Die Qualität des Diamanten wird mit 4 Worten der Anfangsbuchstaben „C“ ausgedrückt:

C – für Carat – 1 Carat sind 0,2 Gramm

C – für Clarety – steht für die Reinheit des Diamanten. Je reiner der Diamant ist um so wertvoller ist er.

C – für color - ist die Farbe der meist farblosen Edelsteine

C – für cut - ist der Schliff des Diamanten.

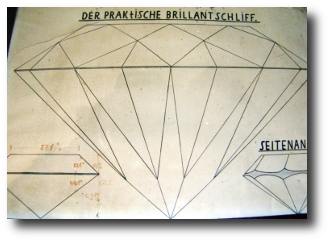

Die meisten Diamanten erhalten den Brillantschliff mit 1 Tafelfläche (Kavette) und 57 Facetten.

Die wertvollsten Diamanten wurden bisher in Südafrika gefunden. Mengenmäßig dagegen werden in Zaire (Belg.-Kongo) die meisten Diamanten gefördert.

Der größte bisher gefundene Diamant ist der „Cullinan“ mit 3106 Carat. Dieser Diamant wurde in 9 große und 96 kleinere Diamanten aufgespaltet und verarbeitet (Fundort Süd-Afrika). Seinen Namen erhielt er von dem Minenbesitzer Sir Thomas Cullinan. |

Ein Rohdiamant ist vom Äußeren einem Kieselstein nicht unähnlich. Nur Fachleute, mit Kennerblick gelingt es, aus dem Abraum der Fördergebiete die wertvollen Steine heraus zu filtern und ihrer Verarbeitung zuzuführen.

Während des gesamten Schleifvorganges verliert der Rohdiamant bis zu 54 % seines Anfangsgewichtes. Die Diamantenschleiferei ist eine Veredelungsindustrie. Haupthandelsplatz ist London mit der „Diamond Traiding Company“ und dem belgischen Antwerpen. Über diese Handelsmetropolen gelangen die Diamanten zu den verschiedenen Schleifzentren.

Die Hugenotten aus Frankreich brachten das Handwerk „Diamantenschleiferei“ nach Deutschland, insbesondere nach Hanau und Idar Oberstein. Von dort wurden die Diamanten in Lohnarbeit weiter gereicht und gelangten so z. B. in den Odenwald.

Warum gerade in den Odenwald?

Der Odenwald war bekannt für seine versierten Handwerker im Elfenbeinschnitzbereich. In Ausübung dieses Handwerkes war Präzision, Fingerfertigkeit und ein gutes Auge nötig – alles Eigenschaften, die auch für die Diamantenschleifer unabdingbar waren. Ein weiterer Vorteil waren die Arbeitslöhne, die im Odenwald im Vergleich wesentlich geringer waren, als in den eigentlichen Schleifmetropolen. Was lag näher, als die Lohnschleifarbeiten in den Odenwald zu vergeben.

Als erste Firma siedelte sich Heinrich und Christian Golde im MĂĽmlingtal an (Lauerbach ehemalige Tuchweberei Carl Beckh).

Viele Arbeiter aus Lauerbach und Umgebung fanden hier eine einträgliche Arbeit.

Voraussetzung für den Standort waren größere Fließgewässer, die für den laufenden Betrieb nötig waren.

|

|

Die Schleifmaschinen wurden mit Wasserkraft angetrieben. Mittels Transmission einer angetriebenen Welle und der Rotationsmaschine, die durch ein ĂĽbergeworfenes Lederband in kreisende (rotierende) Bewegung versetzt wurde, erfolgte der Antrieb.

So wurde z. B. der Elsbach im Litzertstausee in seiner Fließbestrebung aufgehalten und über einen Seitenkanal einem oberschächtigen Wasserrad zugeführt. Diese Wasserkraft trieb nun die Rotationsmaschinen der Diamantenschleiferei Golde an.

Erst später gelangte die Elektrizität flächendeckend in den Odenwald und machte die Diamantenschleifer von den Fließgewässern unabhängig.

Die Rohdiamanten fanden ihren Weg zumeist über Antwerpen und Hanau in den Odenwald. Nach vollendeter Schleifarbeit nahmen die Steine den gleichen Weg zurück. Sie wurden als Wertpäckchen mit der Post auf den Weg gebracht. In den gesichteten Unterlagen wurde kein Fall bekannt, dass ein Wertpäckchen auf „unerklärlicher Weise“ abhanden gekommen ist.

|

|

| Das Schleifen eines Diamanten ist eine wahre Kunst. Die Schönheit eines Diamanten entsteht durch die Lichtbrechung, d. h. durch Lichtspiel der Reflexion. Der Schliff muss so erfolgen, dass das Licht durch die Oberfläche des Steines eindringt, sich im Inneren bricht und durch die Tafelfläche wieder austritt. Erst die Präzision des Schleifers entfacht das wirkliche Feuer eines Diamanten und zeigt seine ganze Brillanz. |

Die Vorarbeiten des Diamantenschleifers

Der Diamant wird gerieben

Die eigentliche Arbeit des Diamantschleifers bestand zunächst darin, durch Reiben des Steines mittels senkrecht verlaufender Rotationsscheibe die Form festzulegen, in welcher Art der Diamant geschliffen werden soll, z. B. Rundform – Brillant oder Spitzform – Marquisen.

Der Diamant wird gespalten

Es besteht auch die Möglichkeit den Diamant zu spalten. Dies ist in 4 Spaltrichtungen möglich. Der Diamant wird hierzu eingespannt und mit einem Spaltmesser eine Kerbe vorbereitet. In die vorbereitete Kerbe wird ein stumpfes, spaltförmiges Messer eingesetzt. Mit einem kurzen Schlag mit dem Spalthammer wird der Spaltvorgang beendet.

Der Diamant wird gesägt

Das Sägen eines Diamanten wurde erstmals 1674 beschrieben. Ein feiner Eisendraht, der mit „Boort“ bestrichen wird, wird in der Art eines Geigenbogens über den Stein gezogen. Die Sägerichtung wird zuvor durch den Diamantenschleifer beurteilt und festgelegt. In der heutigen Zeit wird der Rohdiamant mittels einer mit Diamantenstaub bestückten Trennscheibe in die gewünschte Form gebracht. Ist der Rohdiamant in seine vorgeplante Form gebracht, widmet sich der Diamantenschleifer nun dem eigentlichen Schleifvorgang.

Um das eigentliche Schleifen vorzubereiten, muss die horizontal rotierende Stahlscheibe (2400 U/min) mit einem Wetzstein angeraut werden. Anschließend wird die Oberfläche mit dem so genannten „Boort“ ( Bord) bestrichen. „Boort“ ist ein aus Öl und Diamantenschleifstaub oder Diamantensplitter gemörserte Mischung.

Die Bearbeitung eines harten Diamanten kann nur durch ein ebenso hartes Material erfolgen, d. h. ebenfalls mittels eines Diamanten bzw. Diamantenstaub.

Das „Boort“ setzt sich in die Rillen der angerauten Stahlscheibe fest und wirkt in seiner Funktion als Schmirgel. |

|

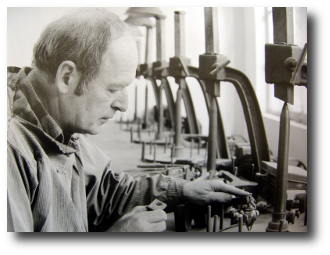

Der Rohdiamant wurde nun in einen „Pratzen“ (Bock mit Weichbleiaufnahme), „Doppe“ genannt, eingesetzt. Die Horizontalscheibe wurde nun in Rotation versetzt und der Stein mit seiner zu bearbeitenden Seite auf die Stahlscheibe aufgedrückt. Mittels unterschiedlicher Gewichte, die auf die „Toppe“ aufgelegt werden, konnte der Druck verstärkt oder vermindert werden.

Die Aufgabe des Diamantenschleifers bestand darin, mittels Lupe und Prüflehre, die angeschliffene Fläche (Facette) auf ihre Reinheit und dem entsprechenden Schleifwinkel zu kontrollieren.

Hier war absolutes Fachwissen gefordert. Zum einen musste die Reinheit des Schliffes beachtet werden und zum anderen durfte nur so wenig wie möglich von dem zu bearbeitenden Stein abgeschliffen werden. War die Facette fertig geschliffen, wurde der Stein in der „Toppe“ gedreht und der Schliff für die nächste Facette angelegt. Die neue Facette musste seitenrichtig und im richtigen Winkelverhältnis zur anderen Facette geschliffen werden. Auf diese Art wurden z. B. beim Brillantschliff insgesamt 58 Flächen geschliffen.

Bis der Diamant mit allen seinen Facetten geschliffen war, dauerte dies mehrere Tage. Allerdings wurden durch den Diamantschleifer an einer Scheibe bis zu 5 Diamanten gleichzeitig geschliffen. |

| Nach Beendigung der Arbeit zeigte der Brillantschliff bei entsprechendem Licht sein geheimnisvolles funkelndes Feuer. |

|

|

Ein Brillant mit 0,1 Karat hat gerade einmal einen Durchmesser von 3 mm. Der meist getragene Brillant (0,5 Karat) bringt es auf 5,1 mm Durchmesser.

Im Verlauf der Schleifarbeit geschah es auch, dass sich ein Stein aus der „Toppe“ löste und durch den Antrieb der Schleifscheibe durch die Werkstatt flog. Hier waren nun alle Schleifer gefordert, das wertvolle Material wieder aufzuspüren. Voraussetzung war natürlich, dass sich die Werkstatt in einem absolut sauberen und ordentlichen Zustand befand. Mittels eines Rosshaarbesens wurde die Werkstatt gefegt und der Feinstaub durch ein feines Sieb gerüttelt. Auf diesem Weg tauchten die verloren gegangenen Steine wieder auf. |

Wie oben bereits erwähnt, wurden im Odenwald i. d. R. Brillanten geschliffen, d. h. mit 57 Facetten und 1 Tafelfläche.

Aber auch andere Schleifarten sind möglich:

So z. B. der Marquiseschliff, der Tropfenschliff, der Herzschliff, der Prinzessschliff oder der Smaragdsschliff. |

|

|

Nach dem fertigen Schleifvorgang haben die meisten der bearbeitenden Steine noch eine Größe eines Stecknadelkopfes. Jeder Stein ist ein Unikat. Jetzt liegt es an dem Können und der Kreativität des Schmuckdesigners oder Goldsschmiedes durch die Weiterverarbeitung in Kombination mit Gold oder anderen Materialien die eigentliche Schönheit des Diamanten hervorzuheben. Der Kreativität sind hier keine Grenzen gesetzt.

Die Diamantenschleiferei war bis zum Ausbruch des 1. Weltkrieges ein einträgliches Gewerbe. Im Odenwald hatten sich bis zu 200 Diamantenschleifer niedergelassen. So verdiente ein erfahrener Diamantenschleifer im Schnitt 60 Goldmark, wohingegen ein Bergarbeiter mit 25-30 Goldmark sein Auskommen fand.

Mit Beginn des 1. Weltkrieges kam die Diamantenschleiferei im Odenwald fast zum Erliegen. Nur 10 Betriebe in Erbach, Lauerbach, Günterfürst, Hetzbach, Falken Gesäß und Finkenbach überstanden diese Wirren.

Durch das Aufziehen dunkler politischer Wolken in den 30er Jahren des vorigen Jahrhunderts kam es zu einem erneuten Boykott der deutschen Diamantenschleifer. Die billigere Konkurrenz aus Indien und Israel übernahmen das Schleifmonopol. Von diesem Boykott erholten sich die Odenwälder Diamantenschleifer nicht mehr. Alleine die Diamantenschleiferei Walther aus Erbach überlebte die Krise und führte den Betrieb bis in die 60iger Jahre fort. Dann musste auch die letzte Diamantenschleiferfirma unter dem Druck der ausländischen Billigkonkurrenz ihre Tätigkeit einstellen. Eine Epoche eines einträglichen Kunsthandwerkes im Odenwald war zu Ende. |

Quellen:

OHZ

Morr, Hans-GĂĽnther

Morneweg, Karl

Sattler P. W. u. G. KĂĽlper

Stadt Erbach

Erbach OT Lauerbach

Fa. Walther und Sohn

Bilder und Text |

Zeitungsbericht 1991 (Bernhard Töbe)

Die Diamantenschleifer vom Finkenbachtal –Gelurt 2002

FĂĽhrer durch Erbach

Liebes altes Erbach

Stadtarchiv, feurige Steine

Festschrift zur 700 Jahrfeier

Bild „Ringschmuck“

Manfred Kassimir |

| Der besondere Dank geht an die Fa. Goldschmiede Walter & Sohn, Erbach , Herrn Heinz Seip aus Falken Gesäß, dem städtischen Museum Mosbach und dem Kreisarchiv des Odenwaldkreises. Ohne die Hilfe dieser Personen und Institutionen, die mir mit Rat und Tat zur Seite gestanden haben, wäre das Zustandekommen dieses Aufsatzes nicht möglich gewesen. |

|